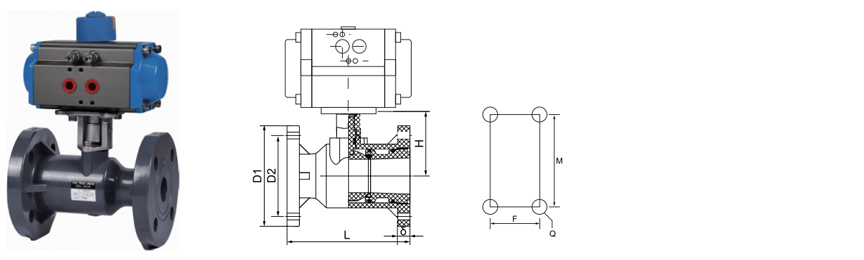

Häufige Fehlerdiagnose und Erhaltungspraktiken von pneumatische Flanschkugelventile (Anwendungsszenarien mit mehreren Industrie)

Pneumatische Flanschkugelventile werden häufig in sicherem Trinkwasser, Metallurgie, Photovoltaik, Kernkraft, elektronischen Halbleitern, Medizin, industrieller Wasseraufbereitung, industriellem Abwasser und anderen Feldern aufgrund ihres schnellen Öffnung und Schließens, einer guten Versiegelung und Hochdruckbeständigkeit eingesetzt. Im langfristigen Betrieb können jedoch Fehler aufgrund mittlerer Eigenschaften, Arbeitsbedingungen oder unsachgemäßer Betrieb auftreten. Im Folgenden sind häufige Probleme und Wartungsvorschläge aufgeführt, die in Kombination mit verschiedenen Branchenszenarien analysiert werden:

1. Häufige Fehlerdiagnose und Lösungen

Ventil interne oder externe Leckage

Mögliche Ursachen: Verschleiß des Versiegelungsrings (z. B. eine langfristige hohe Temperaturalterung von PTFE), Schäden am Ventilsitz und lose Flanschschrauben.

Branchenanwendungsunterschiede:

Medizin-/elektronischer Halbleiter: High-Purity-Medien erfordern keine Leckage, und das Ventilsitzmaterial muss regelmäßig überprüft werden (z. B. verstärkte Polytetrafluorethylen).

Kernkraft/industrielles Abwasser: Korrosive Medien (wie Säure und Alkali) sind leicht zu korrodieren, was den Klappenkörper korrodiert, und Hastelloy- oder Fluor-gefütterte Klappen sollten verwendet werden.

Pneumatische Aktuatoren sind langsam oder scheitern

Mögliche Gründe: Unzureichender Luftquellendruck, Magnetventilversagen, Wasserakkumulation im Zylinder (Druckluft ist nicht trocken).

Branchenanwendungsunterschiede:

Photovoltaik/Metallurgie: Hochtemperaturumgebung führt zu mehr kondensierter Wasser in der Luftquellenpipeline und ein Lufttrockner muss installiert werden.

Sicheres Trinkwasser: Die feuchte Umgebung kann zu einer Korrosion von Aktuator führen, und es wird ein Schutzniveau von IP67 empfohlen.

Ventil festgefahren oder nicht wechseln können

Mögliche Gründe: mittlere Kristallisation (wie Salz im industriellen Abwasser), Verunreinigungsakkumulation (wie Schlick in der Wasseraufbereitung), langfristiger Mangel an Erhaltung.

Branchenanwendungsunterschiede:

Industriewasserbehandlung: Spülen Sie den Ventilhohlraum regelmäßig aus, um zu verhindern, dass Partikel blockieren.

Elektronische Halbleiter: Metallionenkontamination sollte in Ultrapurwassersystemen vermieden werden, und es werden vollständig ausgekleidete Ventile empfohlen.

2. Zielwartungspraktiken

Regelmäßige Inspektion und Reinigung

Sicheres Trinkwasser-/Pharmaindustrie: Jeden Quartal die Robben zerlegen und inspizieren, um sicherzustellen, dass es keinen Biofilm- oder chemischen Rückstand gibt.

Photovoltaik/Halbleiter: Verwenden Sie Hochpüren-Stickstoff, um die Gaslinie zu löschen, um die Partikelkontamination zu verhindern.

Schmierung und Versiegelungsmanagement

Metallurgie/Kernenergie: Verwenden Sie unter hohem Temperaturbedingungen, um trockene Reibung zu vermeiden.

Industrieabwasser: In korrosiven Medienumgebungen wird empfohlen, die Bellows -Graphitpackung zum doppelten Schutz der Ventilstammdichtungen zu verwenden.

Pneumatische Systemwartung

Gemeinsam für alle Branchen:

Überprüfen Sie den Gasquellen -Triplex (Filter, Druckreduzierungsventil, Ölnebelsammler), um einen stabilen Druck (normalerweise 0,4 ~ 0,6 MPa) sicherzustellen.

Magnetventile und Grenzschalter müssen staubdicht und feuchtigkeitsdicht sein, insbesondere für Außenumgebungen von Photovoltaikpflanzen.

3. besondere Vorsichtsmaßnahmen für die Branche

Kernenergie: Muss ASME III- oder RCC-M-Standards einhalten, und das Ventilkörpermaterial muss strahlungsbeständig sein (z. B. 316L Ultra-niedriger Kohlenstoff-Edelstahl).

Elektronische Halbleiter: Elektrolytisches Polieren (RA ≤ 0,4 μm) der Oberfläche des Ventils in Kontakt mit dem Medium, um zu verhindern, dass Partikel abfallen.

Medizin: Unter der Sterilisation (SIP/CIP) muss das Ventil hohen Temperaturdampfzyklen über 120 ° C standhalten.

+86-15258772971

+86-15258772971

dinys009@163.com

dinys009@163.com