DIN- und ANSI -Standards haben klare Anforderungen für die Verbindungsmethoden von UPVC- und CPVC -Rohrarmaturen , die so konzipiert sind, dass Sie die Versiegelung, Stabilität und langfristige Zuverlässigkeit der Rohrverbindungen nach der Installation gewährleisten. Im Folgenden sind die spezifischen Anforderungen für die Verbindungsmethoden von UPVC- und CPVC -Rohrverbindungen gemäß diesen beiden Standards aufgeführt:

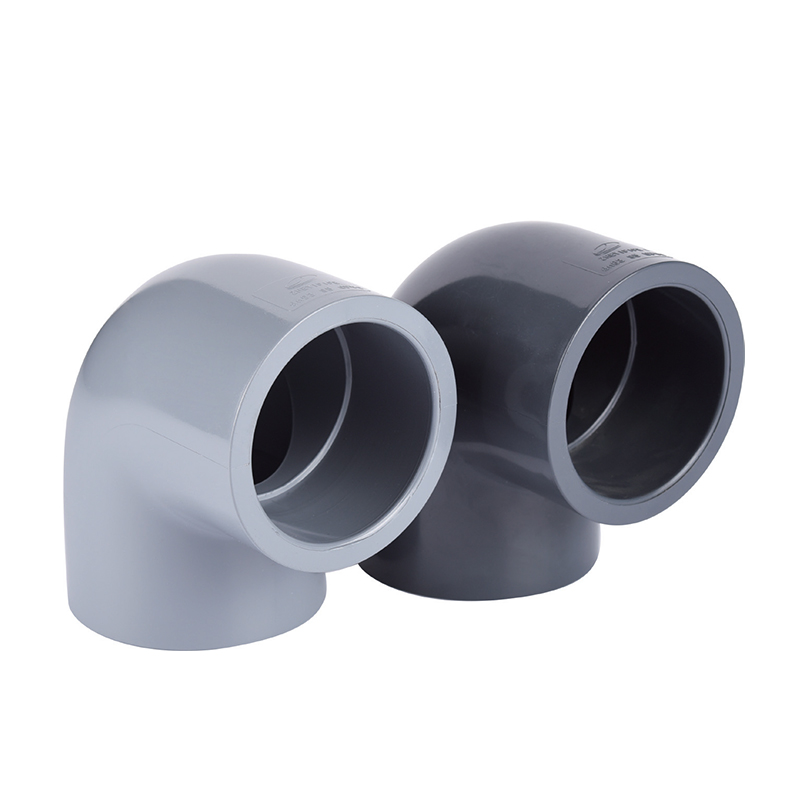

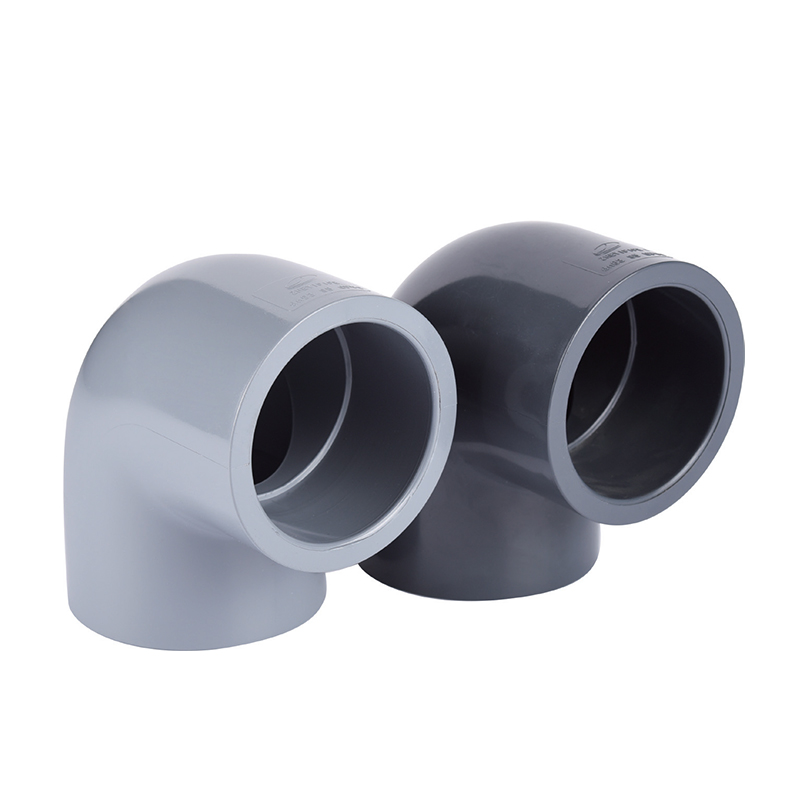

UPVC/CPVC 90 ° Ellbogen

1. Arten von Verbindungsmethoden

Egal, ob es sich um DIN- oder ANSI -Standards handelt, die häufig verwendeten Verbindungsmethoden von UPVC- und CPVC -Rohranpassungen enthalten hauptsächlich die folgenden:

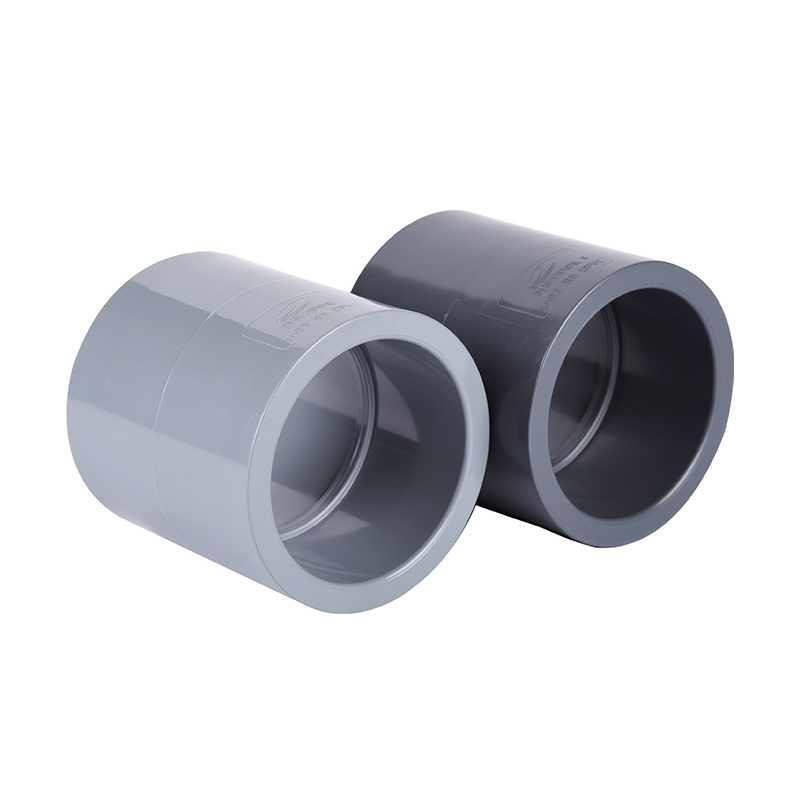

Sockelanschluss: Durch Einfügen des Rohrs in die Steckdose des Rohranschlusses und das Versiegelung mit Klebstoff oder Dichtmittel.

Gewindeverbindung: Anschlüsse Rohrbeschläge und Rohre mit Gewinde, die normalerweise in Systemen mit kleinerem Durchmesser verwendet werden.

Flanschverbindung: Anschlüsse von Rohre mit Rohren durch Flansche und Schrauben anschließend für Anlässe geeignet, für die häufige Demontage- oder Hochdrucksysteme erforderlich sind.

Buttschweißen: Anschließung von Rohrverbindungen an Rohren durch heißes Schmelzenschweißen, geeignet für große Durchmesser oder Anlässe, die hochfeste Verbindungen erfordern.

2. Anforderungen an Verbindungsmethoden für DIN -Standard

Sockelverbindung:

Kleberanforderungen: Sonderklebstoffe, die DIN -Standards erfüllen, müssen verwendet werden, um die Festigkeit und Versiegelung der Verbindungen zu gewährleisten.

Einfügungstiefe: Die Tiefe des in die Rohranschlusse eingeführten Rohrs sollte den im DIN -Standard angegebenen minimalen und maximalen Werten erfüllen, um die Stabilität der Verbindung zu gewährleisten.

Versiegelungstest: Nach Abschluss der Verbindung ist ein Versiegelungstest erforderlich, um keine Leckage zu gewährleisten.

Gewindeverbindung:

Fadenspezifikationen: Die Threads müssen Standards wie DIN 2999 oder DIN 259 erfüllen, um die Genauigkeit und Kompatibilität der Threads zu gewährleisten.

Versiegelungsmaterialien: Normalerweise ist Rohband oder Dichtmittel erforderlich, um die Versiegelung von Gewindeverbindungen zu gewährleisten.

Flanschverbindung:

Flanschstandards: Flansche müssen Standards wie DIN 2501 oder DIN 2515 erfüllen, einschließlich Flanschgröße, Druckbewertung und Dichtungsoberflächenform.

Bolzenanforderungen: Das Material und die Spezifikationen von Bolzen und Muttern sollten DIN -Standards erfüllen, um die Stärke und Zuverlässigkeit des Anschlusss zu gewährleisten.

Schweißverbindung:

Schweißverfahren: Schweißen muss DIN 1988-200 Standards entsprechen, einschließlich Schweißgeräte, Schweißparametern und Schweißqualitätskontrolle.

Schweißqualitätsprüfung: Nach Abschluss des Schweißens sind visuelle Inspektion und nicht zerstörerische Tests erforderlich, um sicherzustellen, dass die Schweißqualität den Anforderungen entspricht.

3. ANSI -Standardanforderungen für Verbindungsmethoden

Sockelverbindung:

Kleberanforderungen: Klebstoffe, die ANSI/NSF 14 -Standards erfüllen, müssen verwendet werden, um die Verbindungsfestigkeit und die chemische Kompatibilität zu gewährleisten.

Einfügungstiefe: Die Einfügungstiefe sollte den vom ANSI -Standard angegebenen Bereich erfüllen, um die Stabilität und Versiegelung der Verbindung zu gewährleisten.

Versiegelungstest: Nach Abschluss der Verbindung ist ein Drucktest erforderlich, um keine Leckage zu gewährleisten.

Gewindeverbindung:

Threadspezifikationen: Die Threads müssen den ANSI B1.20.1 -Standard erfüllen, um die Genauigkeit und Kompatibilität der Threads zu gewährleisten.

Versiegelungsmaterial: Normalerweise ist Rohband oder Dichtmittel erforderlich, um die Versiegelung von Gewindeverbindungen zu gewährleisten.

Flanschverbindung:

Flanschstandards: Der Flansch muss die ANSI B16.5- oder ANSI B16.47 -Standards erfüllen, einschließlich der Flanschgröße, der Druckbewertung und der Versiegelungsflächenform.

Bolzenanforderungen: Das Material und die Spezifikationen der Schrauben und Muttern sollten den ANSI -Standard erfüllen, um die Stärke und Zuverlässigkeit des Anschlusss zu gewährleisten.

Schweißverbindung:

Schweißverfahren: Schweißen muss den Standards für ANSI/AWWA C605 oder ANSI/AWWA C600 entsprechen, einschließlich Schweißgeräte, Schweißparametern und Schweißqualitätskontrolle.

Schweißqualitätsprüfung: Nach Abschluss des Schweißens sind visuelle Inspektion und nicht zerstörerische Tests erforderlich, um sicherzustellen, dass die Schweißqualität den Anforderungen entspricht.

4. Gemeinsamkeiten und Unterschiede

Gemeinsamkeiten:

Versiegelungsanforderungen: Sowohl DIN- als auch ANSI -Standards haben strenge Anforderungen an die Versiegelung der Verbindung, um keine Leckage im Rahmen des Auslegungsdrucks zu gewährleisten.

Materialkompatibilität: Beide Standards betonen die chemische Kompatibilität von Klebstoffen, Versiegelungsmaterialien und Schweißmaterialien, um das Alterung oder Korrosion zu verhindern.

Unterschiede:

Standarddetails: DIN -Standards konzentrieren sich mehr auf die technischen Spezifikationen des europäischen Marktes, während die ANSI -Standards eher den technischen Anforderungen des nordamerikanischen Marktes entsprechen. Beispielsweise sind die Fadenspezifikationen, Flanschgrößen und Druckniveaus unterschiedlich unterteilt.

Testmethoden: DIN- und ANSI -Standards können nur geringfügige Unterschiede in den Testmethoden und -akzeptanzkriterien aufweisen, wie z. B. Druckbereich und Dauer des Versiegelungstests.

5. Praktische Anwendungsvorschläge

Wählen Sie eine geeignete Verbindungsmethode: Wählen Sie eine geeignete Verbindungsmethode gemäß den Umgebung mit Druck-, Temperatur-, Mittel- und Installationsumgebung des Systems. Beispielsweise sind Sockelanschlüsse für mittlere und Niederdrucksysteme geeignet, und Flanschanschlüsse eignen sich für Hochdruck oder Systeme, die eine häufige Demontage erfordern.

Befolgen Sie die Standardanforderungen: Befolgen Sie während der Installation die Anforderungen der DIN- oder ANSI -Standards ausschließlich, um die Qualität und Zuverlässigkeit der Verbindung zu gewährleisten.

Qualitätskontrolle: Wählen Sie beim Kauf von Rohranpassungen und -verbindungsmaterialien Produkte, die den Standards entsprechen, und führen Sie die erforderlichen Tests nach der Installation durch, z. B. Drucktests oder Versiegelungstests.

+86-15258772971

+86-15258772971

dinys009@163.com

dinys009@163.com