In der anspruchsvollen Welt der industriellen Flüssigkeitsbehandlung ist die Auswahl geeigneter Ventile für Sicherheit, Effizienz und Langlebigkeit von größter Bedeutung. Bei korrosiven Chemikalien, einschließlich verschiedener Säuren, Basen und insbesondere Lithiumverbindungen, sind spezielle Materialien und Konstruktionen von entscheidender Bedeutung. Unhenatisierter Polyvinylchlorid (UPVC) und chloriertes Polyvinylchlorid (CPVC) Ventile , hergestellt nach DIN- und ANSI -Standards, bieten robuste Lösungen für solche herausfordernden Anwendungen. Dieser Artikel bietet einen umfassenden Überblick über diese wesentlichen Komponenten, die ihre Materialeigenschaften, strukturelle Designs, Anwendungsszenarien und praktische Überlegungen für Auswahl, Installation und Wartung abdecken.

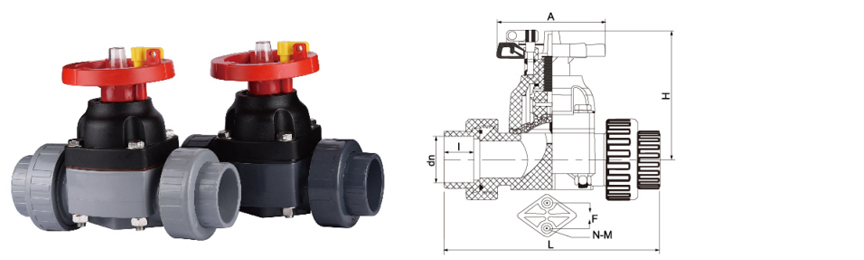

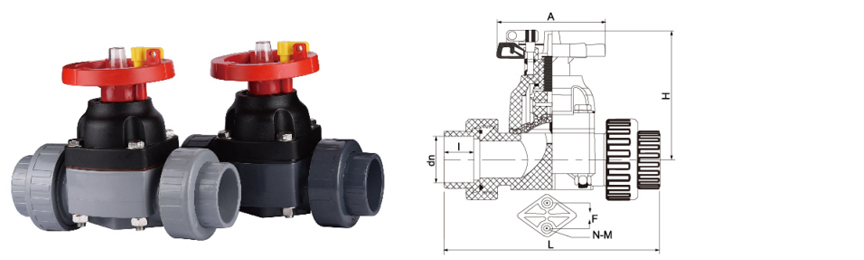

Sch8O/DIN Union Membran Ventil

1. Materialeigenschaften und Auswahl: UPVC vs. CPVC

Die Kernfestigkeit dieser Ventile liegt in ihrer polymeren Konstruktion. Das Verständnis der unterschiedlichen Eigenschaften von UPVC und CPVC ist für eine optimale materielle Auswahl von grundlegender Bedeutung:

UPVC (Unabhängiges Polyvinylchlorid): UPVC ist ein starrer, starker und kostengünstiger thermoplastischer Thermoplastik, der für seine hervorragende chemische Resistenz gegen eine breite Palette von Säuren, Alkalis, Salzen und vielen organischen Lösungsmitteln bekannt ist. Es weist eine gute Zugfestigkeit und Steifheit auf, wodurch es für Umgebungsanwendungen und mäßig erhöhte Temperaturanwendungen geeignet ist. Die glatte Bohrung von UPVC minimiert auch die Reibung und Skalierung und fördert den effizienten Fluss.

CPVC (chloriertes Polyvinylchlorid): CPVC ist eine postchlorierte Version von PVC, die seinen chemischen Widerstand verbessert und seine Temperaturhandhabungsfähigkeiten im Vergleich zu UPVC erheblich erhöht. Es kann höheren Drücken und Temperaturen standhalten, was es ideal für aggressivere chemische Umgebungen und heiße Flüssigkeitstransferen macht. CPVC bietet eine überlegene Leistung gegen starke Säuren und Basen bei erhöhten Temperaturen, die häufig in Lithiumverarbeitung und anderen chemischen Industrien auftreten.

Auswahlüberlegungen:

Chemische Kompatibilität: Immer referenz Die spezifischen Chemikalien, die mit den chemischen Resistenzdiagrammen behandelt werden, die von Ventilherstellern sowohl für UPVC als auch für CPVC bereitgestellt werden. Achten Sie genau auf Konzentration und Temperatur.

Temperature Range: If the fluid temperature exceeds UPVC's recommended limits (typically around $60^\circ\text{C}$ or $140^\circ\text{F}$), CPVC becomes the mandatory choice. CPVC can generally operate effectively up to $93^\circ\text{C}$ or $200^\circ\text{F}$, and even higher for intermittent exposure.

Druckbewertung: Beide Materialien weisen spezifische Druckwerte auf, die mit zunehmender Temperatur abnehmen. Stellen Sie sicher, dass der Druckwert des ausgewählten Ventils den maximalen Systembetriebsdruck überschreitet.

Kosten-Nutzen-Analyse: Während CPVC im Allgemeinen einen höheren Preis hat, rechtfertigt seine verlängerte Temperatur und der chemische Widerstand häufig die Investition für kritische Anwendungen, was zu einer längeren Lebensdauer und zu reduzierten Wartungskosten führt.

2. Ventiltyp und strukturelles Design

UPVC- und CPVC -Ventile sind in einer Vielzahl von Konfigurationen erhältlich, die jeweils so ausgelegt sind, dass sie bestimmte Anforderungen an die Strömungssteuerung erfüllen. Die Auswahl des Ventiltyps wirkt sich erheblich auf die Leistung und Eignung für eine bestimmte Anwendung aus.

Ballventile: Dies gehören zu den häufigsten Typen aufgrund ihrer hervorragenden Absperrkapazitäten und der einfachen Vierteldreherbetrieb. Sie verfügen über eine rotierende Kugel mit einer Bohrung, die, wenn sie mit dem Rohr ausgerichtet ist, den Fluss ermöglicht und wenn senkrecht ein Senkmal ist, stoppt es ihn. Erhältlich in True Union, Compact und Flanhed Designs.

True Union Ballventile: Ermöglichen Sie eine einfache Entfernung und Wartung, ohne die gesamte Pipeline zu zerlegen.

Kompakte Kugelventile: Kosteneffektiv und platzsparend, häufig für Ein-Aus-Anwendungen verwendet.

Zwerchfellventile: Ideal für hochkarrosive oder abrasive Medien und für Anwendungen, die eine präzise Durchflussregelung erfordern. Eine flexible Membran trennt den Ventilkörper vom Flüssigkeitsweg und verhindert den Medienkontakt mit dem Betriebsmechanismus. Dieses Design bietet eine hervorragende Integrität von Leck und eignet sich besonders gut für Aufschlämme oder Flüssigkeiten mit aufgehängten Feststoffen.

Überprüfen Sie die Ventile (Nicht-Rückgang-Ventile): Der Durchfluss nur in einer Richtung ermöglicht, um einen Rückfluss zu verhindern, der Pumpen oder Kontaminatprozesse beschädigen kann. Zu den gängigen Typen gehören Ballcheck- und Schwungprüfventile.

Schmetterlingsventile: häufig für Rohrleitungen mit größerem Durchmesser, bei denen Platz und Gewicht Bedenken sind. Sie verfügen über eine rotierende Scheibe, die den Fluss steuert. Während sie einen schnellen Betrieb bieten, sind ihre Drosselfunktionen im Allgemeinen nicht so präzise wie Ball- oder Zwerchfellventile.

Globusventile: In erster Linie zum Drossel und zur Regulierung des Flusses verwendet. Sie verfügen über eine bewegliche Scheibe und einen stationären Ringsitz, der eine gute Durchflussregelung bietet, jedoch mit einem höheren Druckabfall im Vergleich zu anderen Typen.

Ventile: Für den vollen offenen oder vollständigen Service ausgelegt, nicht zum Drossel. Sie bieten einen minimalen Druckabfall, wenn sie vollständig geöffnet sind. In chemischen plastischen Anwendungen seltener aufgrund ihres Designs, aber immer noch verfügbar.

Überlegungen zum strukturellen Design:

DIN gegen ANSI -Standards: Diese beziehen sich auf Dimensions- und Druckbewertungsstandards. Din (Deutsches Institut für Normung) wird in Europa häufig verwendet, während ANSI (American National Standards Institute) in Nordamerika weit verbreitet ist. Stellen Sie die Kompatibilität mit vorhandenen Rohrleitungssystemen sicher.

Versiegelungsmaterialien: Die Wirksamkeit eines Ventils anschuht an seinen Dichtungskomponenten. EPDM (Ethylenpropylen -Dien -Monomer) und FPM/FKM (Fluorkohlenstoffkautschuk, z. B. Viton®) sind häufige Entscheidungen. EPDM ist im Allgemeinen für viele Säuren und Basen gut, während FKM eine überlegene Resistenz gegen eine breitere Auswahl an aggressiven Chemikalien bietet, darunter viele organische Lösungsmittel und Erdölprodukte. Die Auswahl muss mit der chemischen Kompatibilität des Mediens übereinstimmen.

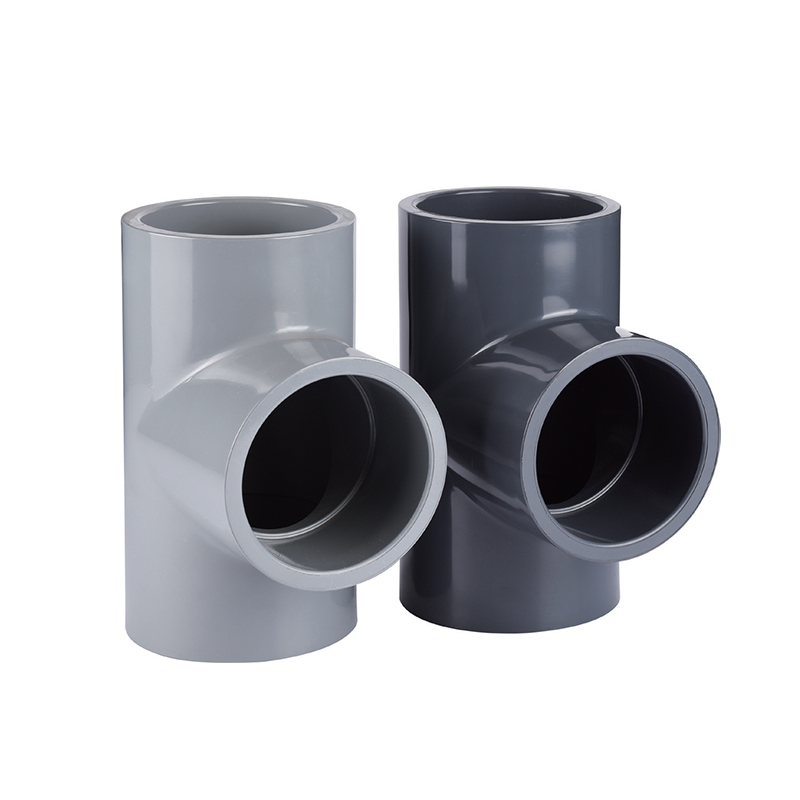

Endverbindungen: Zu den häufigen Verbindungstypen gehören Socket (Lösungsmittelschweißung), Gewinde (NPT oder BSP) und Flansch. Geflanschte Verbindungen bieten eine einfache Installation und Entfernung für die Wartung in Rohren mit größerem Durchmesser.

3. Anwendungsszenarien, Auswahlhandbuch, Installation und Wartung

Die Vielseitigkeit von UPVC- und CPVC -Ventilen macht sie in zahlreichen Branchen, insbesondere in den ätzenden und sensiblen Medien, unverzichtbar.

Anwendungsszenarien:

Chemische Verarbeitung: Übertragung von Säuren (Schwefel, Hydrochlor, Stillscheibe), Alkalien (Natriumhydroxid), Salz und verschiedenen anderen aggressiven Chemikalien.

Wasseraufbereitung: In der Umkehrosmose (RO), Dionisierung (DI) und Abwasserbehandlungsanlagen zum Umgang mit korrosiven Chemikalien wie Chlor-, Koagulanzien und PH -Justierern verwendet.

Lithiumproduktion und -verarbeitung: kritisch für die Umstellung von Lithium -Salz-, Lösungen und Reagenzien während der Extraktions-, Raffinerien- und Batterieherstellungsprozesse, bei denen Korrosionswiderstand von größter Bedeutung ist.

Pharmazeutische und Biotechnologie: Ideal für Anwendungen, die eine hohe Reinheit und Resistenz gegen Sterilisationschemikalien erfordern, wenn auch häufig mit höheren Materialdarmen.

Zellstoff und Papier: Umgang mit Bleichmitteln und Prozesschemikalien.

Lebensmittel und Getränke: Für die Weiterentwicklung bestimmter Säuren und Reinigungslösungen für Lebensmittel können bestimmte Noten verwendet werden.

Semiconductor Manufacturing: Für Ultra-Pure-Wasser- und chemische Abgabesysteme.

Auswahlhandbuch:

1. Identifizieren Sie die Flüssigkeit: Bestimmen Sie die genaue chemische Zusammensetzung, Konzentration, Temperatur und den Druck der Flüssigkeit.

2. CONSERNEN SIE CHEMISCHE REFORZENTAFTEN: Überprüfen Sie die Kompatibilität von UPVC oder CPVC mit der Flüssigkeit, wobei Sie die Versiegelungsmaterialien (EPDM, FKM) genau beachten.

3. Bestimmen Sie den Durchflussanforderungen: Ist das Ventil für Ein/Aus -Steuerung, Drosselung, Verhinderung von Rückfluss oder Umleitungsfluss? Dies diktiert den Ventiltyp.

4. Druck- und Temperaturwerte berücksichtigen: Stellen Sie sicher, dass das Ventil dem maximalen Betriebsdruck und der maximalen Temperatur standhalten kann. Denken Sie daran, dass die Druckwerte mit zunehmender Temperatur abnehmen.

5. Endverbindungen auswählen: Übereinstimmung mit den Endverbindungen des Ventils zum vorhandenen Rohrleitungssystem (Sockel, Gewinde, Flansch).

6. Umweltfaktoren bewerten: Betrachten Sie die UV -Exposition, Umgebungstemperatur und potenzielle mechanische Belastung des Ventils.

7. Kosten- und Lebensdauerwert bewerten: Bilanz Anfangskosten mit den erwarteten Lebensdauer- und Wartungsanforderungen. Die höheren Kosten für CPVC können durch die Haltbarkeit bei anspruchsvollen Bedingungen ausgeglichen werden.

Best Practices Installation:

Sauberkeit: Stellen Sie sicher, dass alle Rohrsenden und Ventilanschlüsse vor der Baugruppe sauber und frei von Trümmern sind.

Richtige Unterstützung: Stellen Sie eine angemessene Rohrstütze zur Verfügung, um die Spannung des Ventils zu verhindern, insbesondere für größere Größen oder schwere Komponenten.

Lösungsmittelschweißen (UPVC/CPVC): Verwenden Sie einen geeigneten Lösungsmittelzement und Primer, das speziell für UPVC oder CPVC ausgelegt ist. Befolgen Sie die Anweisungen des Herstellers für Heilzeiten.

Gewindeverbindungen: Verwenden Sie Gewindedichtungsband oder passen Sie mit dem Flüssigkeits- und Ventilmaterial kompatibel. Nicht übertreffen.

Flanschverbindungen: Gewährleisten Sie eine ordnungsgemäße Dichtungsauswahl (z. B. EPDM, PTFE) und sogar eine Schraubenbekleidung, um Lecks zu vermeiden.

Ventilorientierung: Installieren Sie die Ventile in der richtigen Durchflussrichtung, wie durch Pfeile am Ventilkörper angegeben, insbesondere für Scheckventile.

Vermeiden Sie Overtorquing: Übermäßiges Drehmoment während der Installation kann Plastikventilkörper beschädigen.

Wartung:

Regelmäßige Inspektion: Überprüfen Sie regelmäßig Ventile auf Anzeichen von Lecks, Rissen, Verfärbungen oder externen Schäden.

Leckerkennung: Machen Sie alle geringfügigen Lecks umgehend, um Eskalation und materielle Verlust zu verhindern.

Aktuatorfunktionalität: Wenn automatisierte Ventile verwendet werden, überprüfen Sie regelmäßig den Betrieb von Aktuatoren und stellen Sie sicher, dass sie ordnungsgemäß geschmiert sind (falls erforderlich).

SEAL-Austausch: Im Laufe der Zeit können Dichtungen (O-Ringe, Zwerchfell) sich verschlechtern. Ersetzen Sie Ersatzteile zur Hand und befolgen Sie die Richtlinien für die Hersteller für den Austausch.

Reinigung: Für bestimmte Anwendungen kann eine regelmäßige Reinigung erforderlich sein, um ein Aufbau zu verhindern, der den Ventilbetrieb behindern kann. Verwenden Sie kompatible Reinigungsmittel.

Schmierung (falls zutreffend): Einige Ventiltypen wie Kugelventile können von gelegentlicher Schmierung ihrer Stiele profitieren, wenn sie steif werden, unter Verwendung von Schmierstoffen, die mit dem Ventilmaterial und der Prozessflüssigkeit kompatibel sind.

Durch das Verständnis der unterschiedlichen Vorteile von UPVC- und CPVC-Materialien, der Auswahl des geeigneten Ventiltyps und der strukturellen Konstruktion sowie der Einhaltung der Best Practices für die Installation und Wartung können die Branchen diese robusten Klappen sicher einsetzen, um sichere, zuverlässige und effiziente Handhabung auch die aggressiven chemischen und lithiumabreichenden Flüssigkeiten zu gewährleisten.

+86-15258772971

+86-15258772971

dinys009@163.com

dinys009@163.com